採寸した情報に合わせてお客様の型を起こしていきます。

お客様の特徴を考えながら、いかに着た時の形が美しいかを考慮し、骨のつき方、筋肉の動きを把握して体型補正します。

デザイン、寸法の変更、ディテールにこだわって丁寧に作成します。

岡山田原コンサート株式会社|オーダースーツ・OEM受託

製作の流れ

flow

製作の流れ

工場について

当社ではスーツの縫製(構築)を大きく3つのチームに分けています。

3つのチームには複数の工程があり、これらの工程をセル方式で担当します。

裁断とポケット組み立て、各部位に必要な芯添え・縫製、それらを立体縫製へと仕上げていきます。

それぞれの部位に最適なミシンを使用しますが、ミシンを巧みに操る技術は何年も経験した人から次の世代へと惜しみなく受け継いでいます。

定着率が極めて高く、プライドを持って各工程を担当しているのも、いいものをお届けるための当社の強みです。

製作の様子

Step 01

パターン作成

Step 02

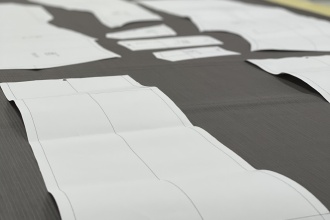

裁断

お客様の型紙を表生地にセットし、素材の伸縮性を考慮に入れて、線を引いていきます。

生地の特性を考慮しながら、布の切り方一つでスーツの出来映えをコントロールする微妙なカッティングしていきます。

Step 03

前身作成

機械化の進む現在において、手作業中心のスーツ作り。

長年の経験を元にして技術力と感性を融合した体に馴染むスーツが出来上がります。

ダーツ処理も重要な工程です。ここから1枚の布が丸みを帯びていきます。

「切リポケット」「アウトポケット」「箱ポケット」等、さまざまな種類や形のポケットを作成することが可能です。

Step 04

芯据え

返り線、ブライドルテープ引き。芯据えは「建物で例えると基礎工事」です。

縦と横の地ノ目を通し独自の芯据えをおこないます。

芯据えの良し悪しによってスーツの出来栄えが変わります。

Step 05

見返し据え

スーツの顔となるラペルをつくる重要な工程です。

芯据えを終えた前身に、見返しをジャンピングで止めたのち、地縫いをします。

ゆとりの配分には経験が必要です。

Step 06

脇入れ

前身に背を縫いつける工程です。

表地がつれないように裏地にゆとりを入れ縫っていきます。

Step 07

肩入れ・衿付け

後身の肩線と前身をバランスよく、いせ込みながら縫っていきます。

アイロン仕上げをし、前肩をつくりあげます。

衿付けは、衿つくりから始まります。

巧なアイロンワークでクセ処理をし、ネックに沿った衿を作り上げます。

Step 08

袖付け

組み立ての中で最終工程です。

紳士服のアームホールは、たまご型です。

フロントの地の目を見ながら、イセの配分に注意し付けていきます。

工場内の様子